- nach Hause

- >

- Nachrichten

- >

- Branchen-News

- >

- Was ist der PCB-Testpunkt?

Was ist der PCB-Testpunkt?

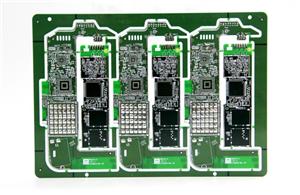

Die Teile auf der Leiterplatte sind komplex und vielfältig. Entsprechen alle diese Teile den Spezifikationen? Können alle gelötet werden? Wenn es nicht den Anforderungen des Prozesses entspricht, darf es nicht hergestellt werden, da es sonst nicht verwendet werden kann. Daher ist es sehr wichtig, vor der Herstellung zu testen Mit dem sogenannten PCB-Testpunkt wird geprüft, ob das Nullgerät auf der Leiterplatte der Spezifikation und der Schweißbarkeit entspricht.

Das Messen von PCB, im Allgemeinen unter Verwendung von ICT (In-Circuit-Test) oder einer automatisierten Testmaschine, wird verwendet, um alle Teile der Platine zu testen, die mit Bed-Of-Nails gemessen werden müssen. Die Geschwindigkeit der Testmaschine ist im Allgemeinen sehr hoch Wenn die Sonde jedoch das Teil oder den Fuß berührt, kann dies zu Quetschungen führen, sodass das problemlose Gerät problematisch wird.

Um dieses Problem zu lösen, gibt es eine"Testpunkt", in den Enden der zusätzlichen Teile, um ein Paar von runden Punkten hervorzurufen, gibt es kein Schweißen (Maske), kann eine Prüfspitze Zugang zu diesen kleinen Punkten, ohne direkten Zugang zu diesen Messungen von elektronischen Teilen, machen, so dass Sie nicht Müssen Sie sich Sorgen machen, dass Teile beschädigt sind.

Wenn Sie wissen, wie wichtig Testpunkte sind, was sind die Prozessanforderungen, um Testpunkte zu erstellen? *** Sprechen Sie mit allen:

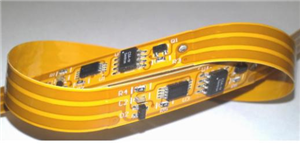

1. Die zum Schweißen von Nullteilen verwendete Schweißscheibe darf nicht als Prüfpunkt verwendet werden, und spezielle Prüfschweißplatten müssen separat konstruiert werden. Die Schweißscheibe befindet sich auf der gleichen Seite der Leiterplatte, sodass sie leicht erkannt und reduziert werden kann Kosten.

2. Die Prüfpunkte müssen aus Metall mit weicher Textur bestehen, leicht zu durchdringen und nicht leicht zu oxidieren sein, um eine zuverlässige Erdung zu gewährleisten und die Lebensdauer der Sonde zu verlängern.3. Der Testpunkt sollte mehr als 5 mm vom Rand der Leiterplatte entfernt sein. Er sollte etwa 1 mm um das Element herum angeordnet sein, um einen Aufprall von Sonde und Element zu vermeiden. Er muss etwa 3,2 mm um den Ring herum angeordnet sein.

4. Der Durchmesser des Testpunktes beträgt mindestens 0,4 mm, und der Abstand zwischen benachbarten Testpunkten beträgt mindestens 2,54 mm, jedoch mindestens 1,27 mm.

5. Die Testpunkte sollten gleichmäßig auf der Leiterplatte verteilt sein, um die Druckkonzentration der Sonde zu verringern. Die Stromversorgungsleitung sollte in der Leiterplatte eingerichtet sein, um den Breakpoint zu testen, damit die Stromversorgung angeschlossen oder die Fehlerstelle überprüft werden kann.